Литьё ЛВМ (литьё по выплавляемым моделям)

Преимущества ЛВМ:

- возможность изготовления деталей из сплавов, не поддающихся механической обработке;

- получение отливок с точностью размеров до 11 — 13 квалитета и шероховатостью поверхности Ra 2,5—1,25, что в ряде случаев устраняет обработку резанием;

- возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей.

Литьё по выплавляемым моделям используют в условиях единичного (опытного), серийного и массового производства.

Суть процесса ЛВМ:

Из легкоплавкого материала (парафин, стеарин или воск), путём его запрессовки в пресс-форму, изготавливается точная модель изделия и литниково-питающая система (ЛПС).

Затем модель окунается в жидкую суспензию пылевидного огнеупорного наполнителя в связующем.

На модельный блок (модель и ЛПС) наносится суспензия и производится обсыпка в несколько слоёв для формирования плотной огнеупорной оболочки (корочки). Для придания крепости оболочки, каждый слой подвергается тепловой сушке в специальных сушильных шкафах.

Из сформировавшейся оболочки выплавляется модельный состав различными методами: в воде, в модельном составе, выжиганием, паром высокого давления.

После сушки и вытопки оболочковые формы прокаливаются для удаления из них веществ способных к газообразованию. После чего предварительно нагретые оболочковые формы поступают на заливку. В нагретый блок заливается расплавленный сплав. Залитый блок охлаждается в термостате или на воздухе. После полного охлаждения происходит выбивка и очистка отливки от корочки.

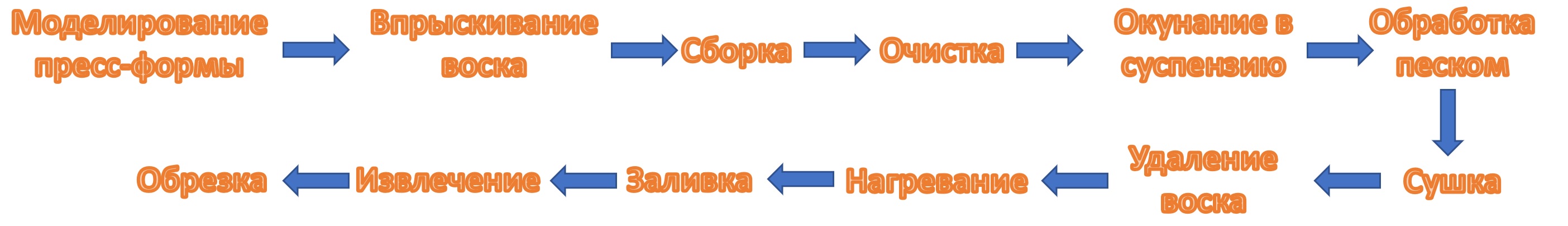

Основные этапы процесса ЛВМ:

Автоматизация:

Возможность автоматизации с исключением человеческого фактора одного из самого трудоёмкого этапа процесса ЛВМ: изготовление оболочек.

Применение промышленных роботов в ЛВМ обеспечивает стабильность и управляемость качеством продукции, значительно снижает трудоёмкость работников, повышает эффективность производства, обеспечивает постоянство и стабильность качества продукции и снижает производственные затраты.

Прочитать статью "Литье по выплавляемым моделям" ►►►

Заказ на оборудование высылайте на почту info@cplitpro.ru.

Трехпозиционный Роботизированный Манипулятор

Предлагаем к поставке на Ваше производство Трехпозиционный Роботизированный Манипулятор, который предназначен для проведения операций по окунанию восковых моделей в погружную ванну с суспензией с последующей подаче в обсыпную машину барабанного типа.Политика конфиденциальности